【2023年07月28日訊】(大紀元專題部記者吳瑞昌編譯報導)過往玻璃的3D打印需要依靠高溫燒結,但德國一所大學新開發的3D玻璃打印技術,可以在無燒結且低溫的情況下,將納米級的玻璃打印在芯片或其他光學儀器上。這項創舉將為光學、光子學和半導體技術領域開闢許多新的應用。

德國卡爾斯魯厄理工學院(Karlsruher Institut für Technologie,KIT)開發的3D玻璃打印工藝為「多面體低聚倍半矽氧烷(POSS)」。這項工藝利用有機物和無機物混合的聚合物樹脂作為打印的原料,將玻璃打印在物品上,且過程無需高溫燒結。該大學將這項工藝寫成論文,並在6月發表至《科學》雜誌上。

論文介紹,玻璃卓越的光學透明度及熱、化學和機械彈性,使其成為現代工程應用最重要的材料之一,但普通玻璃(二氧化矽)熔點為1100°C左右,這使得它在打印上一直具有挑戰性。

儘管,玻璃在塑型和製造上取得了很大進展,但仍然依賴既定的工業流程與古法吹製技術,才能讓玻璃熔化或顆粒燒結。此外,過去常用的雙光子聚合(TPP)3D石英玻璃樹脂納米打印技術雖然具有相當大的潛力,但很大程度被限制在平面結構進行打印,因此適用性十分有限。

原因是單純雙光子聚合(TPP)打印出來的成品,需要在含有惰性氣體和1100°C至1300°C的高溫度環境中進行數天的燒結程序,才能消除打印過程中的黏合劑,最終讓玻璃顆粒融合成固體。

不過,這種高溫會破壞半導體、太陽能電池、紅外和光纖、激光器和光電探測器中的材料。因此,傳統的石英玻璃樹脂不能直接在芯片或不耐熱的儀器上打印,只能依靠印後組裝,但這些問題會降低它的競爭能力。

這次,德國卡爾斯魯厄理工學院團隊使用有機-無機聚合物樹脂作為原料,可以在低溫情況下打印複雜的透明熔融石英玻璃納米結構。

他們在POSS-玻璃樹脂中使用一款有機的黏合劑「丙烯酸酯」與二氧化矽混合的3D打印材料,並透過TPP工法將玻璃打印在平台上,隨後將半成品放置在650°C環境(含有空氣)中去除丙烯酸酯,最終獲得完整熔融狀態的玻璃。

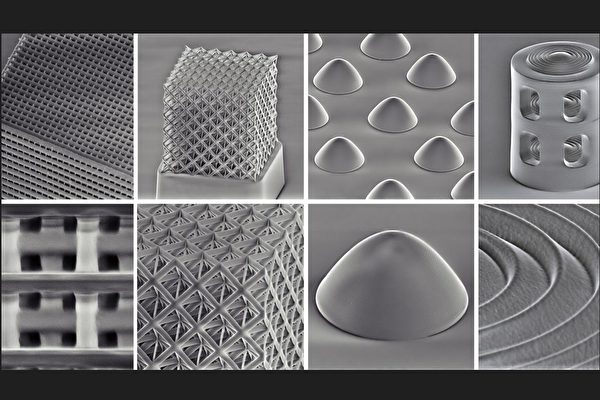

用這種新的方式打印出來的玻璃,在分辨率、結構質量和可覆蓋尺寸範圍方面優於無機TPP打印材料,且大小可以調整為數十至數百納米之間,而成品型狀有晶格、土丘和同心圓環。

科學家發現,光子晶體(玻璃顆粒)之間的距離大約350nm,這表明能夠在接近紫外(UV)範圍的波長下實現納米光子結構,因此產品在光學顯微照射下顯示了反射藍紫色光的結構,以及通過更大的顆粒間距,調整反射出來的顏色,例如:紅、綠和黃等。

此外,這種打印出來的玻璃光子晶體的透射率,遠比單純用TPP技術在1100°C進行燒結的熔融玻璃更好。除此之外,POSS打印出來的玻璃即使暴露於1000°C的高溫中也沒有顯著改變材料的透射率。

除了透射率之外,他們還發現,這種方法打印出來的微柱結構,在機械彈性、強度和剛度上,也比普通TPP 打印出來的玻璃強度高出10倍左右,還能增加高微透鏡的精度。

為了證實材料表徵,他們對打印的過程和成品進行檢測。數據顯示,成品在650°C時重量有損失,這表示丙烯酸酯聚合物在完全熱解後被去除;對選定區域進行觀察,看到成品有著均勻的非晶微觀結構且沒有任何孔洞;還證實該材料僅由矽和氧組成。

另外,他們對POSS打印出來的玻璃加熱至1200°C,其仍能保持幾何完整性,且沒有測量到進一步的收縮。這表示其結構非常穩定。

以上實驗成果表示,POSS樹脂打印工藝,實現過往只有在3D打印使用標準的有機樹脂才能做的聚合結構、質量、複雜性和可覆蓋尺寸大小,同時能在不破壞半導體、太陽能電池、激光器和光電探測器中的溫度中進行打印。

KIT納米技術研究所延斯·鮑爾(Jens Bauer)博士對該校的新聞室表示,「POSS樹脂的打印溫度較低,因此可以直接在半導體芯片上以自由形式,打印出堅固的光學級玻璃結構,同時具有可見光納米光子學所需的分辨率。」

他還表示,「這種打印生產的石英玻璃,除了具有優異的光學品質外,還具有優異的機械性能,且易於加工。另外,我們的工藝生產的結構,即使在惡劣的化學或熱條件下也能保持穩定。」